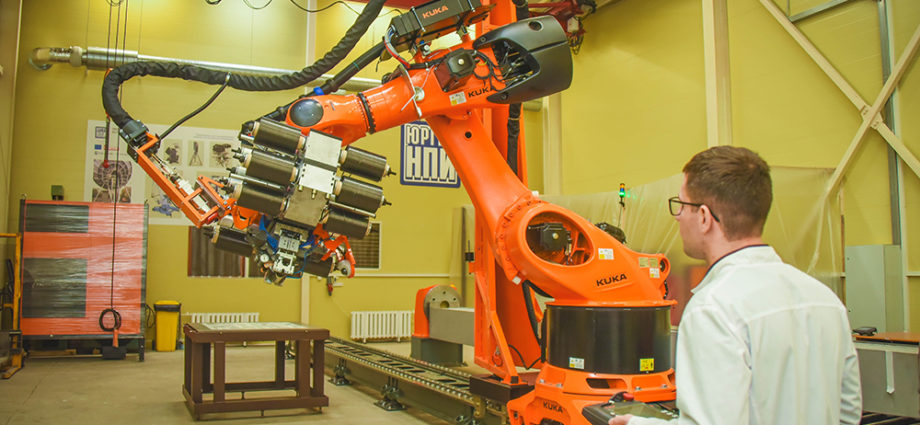

В ЮРГПУ (НПИ) 9 февраля специалисты Научно-исследовательского института Вычислительных, информационных и управляющих систем (НИИ ВИУС) презентовали новую разработку — роботизированный выкладочный комплекс для производства преформ деталей из композитов

Оборудование, не имеющее аналогов в России, может быть использовано для производства широкого спектра композитных деталей для нужд судостроительной, автомобильной, авиастроительной отраслей (в том числе – для изготовления центроплана и панелей крыла российского среднемагистрального узкофюзеляжного пассажирского самолёта МС-21).

Создание комплекса велось в Научно-исследовательском институте Вычислительных, информационных и управляющих систем (НИИ ВИУС) с привлечением ученых ОКТБ «СТАРТ» и ведущих специалистов АО «АэроКомпозит», в рамках работы по договору между ЮРГПУ (НПИ) и АО «АэроКомпозит» (входит в Госкорпорацию «РОСТЕХ»).

Решая задачу, поставленную заказчиком, ученым пришлось в условиях жестких ограничений по времени с нуля создать первый отечественный комплекс для автоматизированной выкладки и намотки такого плана, а именно – разработать конструкцию выкладочной головы и специальное программное обеспечение для управления комплексом и автоматизации подготовки программ выкладки.

Оборудование позволяет осуществлять автоматизированную выкладку сухого углеродного материала одновременно 12 потоками с независимой подачей и обрезкой каждой ленты. Готовый комплекс по техническим характеристикам показал скорость выкладки материала – 6 кг/час (более 45 метров в секунду). Этот результат – значительно выше, чем было указано в техзадании.

Важно отметить, что представленный роботизированный комплекс работает с термореактивным материалом отечественного производства. Это уникальный проект, направленный на решение задач импортозамещения, цифровизации и диверсификация производства на предприятиях ОПК и гражданского авиастроения.

«Нужно было построить и уложить материал нужным образом, с нужной геометрий, обеспечить хорошее прилегание всех отдельных ленточек. Уложить не один, а несколько слоев и обеспечить их запекание лазером. Подобным образом формируется внешний облик этого изделия, которое потом пропитывается специальными связующими в вакуумных автоклавах и получается уже готовое изделие.

Комплекс по техническим характеристикам сегодня превосходит в производительности зарубежные аналоги.

К примеру, французское оборудование работает со скоростью до 30 метров в минуту. Донская разработка может плести больше двух с половиной километров композитной ткани в час. А еще значительно снижает стоимость промышленного производства.

Наше направление станкостроения – это целая империя, которая имеет все перспективы развития. Покупая импортное оборудование, которое дороже нашего и технически не совершеннее, мы оплачиваем работу зарубежных, а не наших инженеров», — говорит директор НИИ вычислительных, информационных и управляющих систем ЮРГПУ (НПИ), профессор Владимир Маринин.

«Представленный комплекс предназначен также для выкладки деталей сложной формычастей обшивки, панелей, лонжеронов, деталей крыла. Он может быть использован в различных отраслях промышленности, как гражданского, так и оборонного назначения», — ведущий научный сотрудник НИИ ВИУС Александр Савин.

«Коллектив под руководством профессора Владимира Ивановича Маринина давно и успешно выполняет ряд комплексных работ, связанных с разработкой многокоординатного оборудования и специального программного обеспечения для производства изделий из композиционных материалов методами автоматизированной намотки и автоматизированной выкладки. Именно их огромный опыт лег в основу реализации этого сложнейшего и крайне важного для страны заказа.

Наша задача – и дальше использовать их опыт и потенциал для развития университетского центра компетенций, который будет не только готовить специалистов этого направления, но также предоставлять промышленности средства производства и технологические решения для изготовления оборудования по созданию изделий из композитных материалов, в том числе – из органического сырья.

Это новый этап в развитии научной школы нашего университета, мы планируем продолжать эту работу и выходить на новый уровень: от создания единичных опытно-конструкторских разработок переходить к запуску линий таких роботизированных комплексов, которые можно будет использовать и в ОПК и в гражданских отраслях промышленности», — отмечает ректор ЮРГПУ (НПИ) Юрий Разоренов.

«В условиях мировой конкуренции, когда существуют определенные санкции между государствами, это сверх актуальная история. Заказчик Ростех, и с точки зрения своих авиационных предприятий – это будущее для авиастроения. И по сути, это первый прецедент в Российской Федерации.

Учитывая, что глава региона в стратегии развития нашей области поставил инновационное развитие одной из доминант, отметил инновации как один из факторов устойчивого экономического роста, мы поддерживаем всю инновационную структуру региона. И в этой работе университет и его исследователи – в числе ключевых игроков», — говорит министр экономического развития Ростовской области Максим Папушенко.

Справка:

В конце 2021 года Корпорация «Иркут» (входит в ОАК Госкорпорации Ростех) завершила постройку первого самолета МС-21-300, крыло которого изготовлено из полимерных композиционных материалов российского производства. Следующий шаг по использованию композиционных материалов в российском авиастроении – создание собственного отечественного оборудования для производства деталей авиационной техники методом автоматизированной выкладки. Именно это и сделали специалисты научно-исследовательского института Вычислительных, информационных и управляющих систем (НИИ ВИУС)

Фото ДЮ и пресс-службы ЮРГПУ (НПИ)